过程工程所首次实现硅碳烯的有机金属配位聚合

硅和碳是同族元素,但是在二者形成的双键化合物中,硅碳烯()远不如烯烃()稳定,硅碳烯化合物的批量合成和应用,目前仍然十分困难。通过Ziegler-Natta催化剂或茂金属等的引发,从乙烯、丙烯等单体到聚烯烃的聚合反应已经实现了大规模工业化生产,而重要的有机硅高分子产品聚碳硅烷却只能通过昂贵单体的开环聚合或Wurtz-Fittig偶合反应间接少量生产。

过程工程所材料研发团队张伟刚课题组利用含Ti、Zr、Hf的有机金属作为引发剂,通过扩散-反应控制机制,首次实现了硅碳烯的配位聚合,合成了线性聚硅碳烯高分子,并对产物的结构、性能和产品应用开展了研究。研究结果最近通过《科学报告》在线发表(Sci. Rep. 5,16274;doi:10.1038/srep16274/(2015))。

硅碳烯(RHSi=CH2)分子和甲基硅烯自由基(RCH3Si:)互为互变异构体(tautomeric moieties),在可见光照射下(=450nm)甲基硅烯转化为硅碳烯。甲基硅烯可以通过多种反应路径获取,其中最为廉价的路径是通过二氯甲基硅烷(RCH3SiCl2)和金属钠的完全脱氯反应。该反应生成的甲基硅烯活性极高,能够通过自由基聚合迅速生成低分子量线性聚甲基硅烷和环硅烷,无法获得聚碳硅烷。上世纪六、七十年代日本的熊田诚和矢岛圣使等研究发现上述聚甲基硅烷在高温和高压条件下发生热力学重排,生成部分交联的高分子聚碳硅烷,并迅速发展成为制造碳化硅粉体、陶瓷纤维和复合材料的重要化工原料。该反应也因此被称为"熊田重排"(Kumada Rearrangment)。该"两段法"化工过程一直存在产品收率低和产品分子量分布宽等缺点,导致聚碳硅烷原料价格昂贵,并制约了陶瓷材料制品耐热性能的提升。

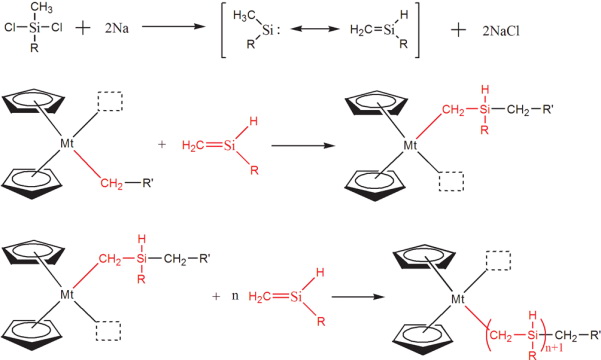

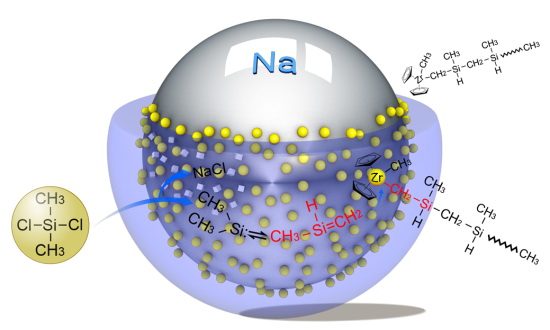

过程工程所科研人员制备了一种用茂金属化合物致密包覆的金属钠脱氯—聚合反应复合引发剂,通过复合引发剂表面扩散层的浓度控制作用,使在金属钠界面处生成的甲基硅烯在可见光作用下转化为硅碳烯,并在茂金属单一活性位连续加成和聚合,生成聚硅碳烯(线性聚碳硅烷)。借助复合引发剂表面的扩散阻挡层与茂金属的高反应活性协同作用,通过浓度耗尽效应阻止了甲基硅烯的环化和自由基聚合反应,使得该配位聚合反应实现了大于90%的选择性。其扩散—反应过程与配位聚合机理见图1和图2。

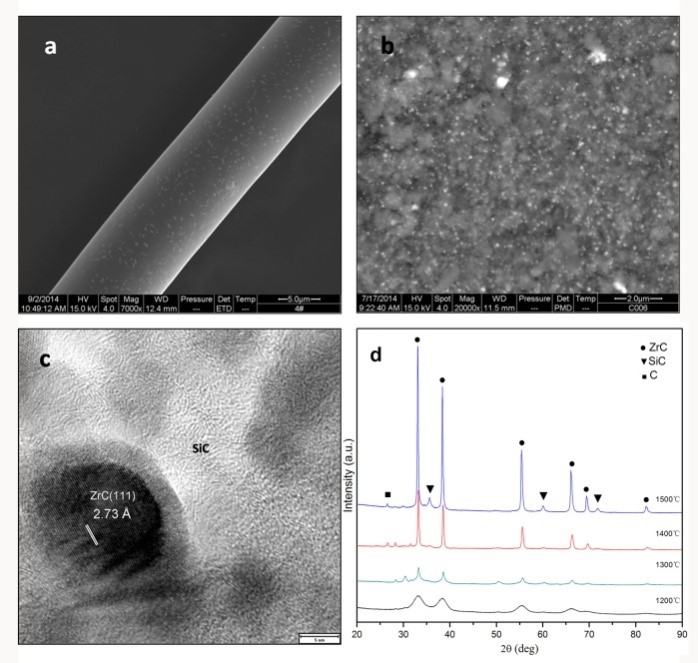

研究发现:茂金属对硅碳烯配位聚合反应的引发活性:Zr>Ti>Hf,与烯烃聚合规律相似;多种甲基硅烯能够实现共聚合,但是反应性受硅原子上不同取代基的影响较大;合成的聚合产物具有非常窄的分子量分布,比传统热重排生产的聚碳硅烷小一个数量级。同时,新反应过程生产的线性聚碳硅烷在460nm(二茂铪引发)和515nm(二茂锆引发)具有特征发光性能,均不同于茂金属和传统聚碳硅烷;聚合物在惰性气氛中加热,可获得SiC-Ti/Zr/HfC纳米复相陶瓷,陶瓷收率>65%,已经用于制备纳米复相陶瓷纤维和高等级耐热陶瓷基复合材料等,用途广泛(见图3)。

以上工作已申请2项中国发明专利和1项PCT国际发明专利。研究工作得到了国家自然科学基金、院重点部署项目以及科技部"863"项目等资助。

图1. 茂金属引发硅碳烯配位聚合的反应机理 图2. 表面扩散控制—硅碳烯配位聚合反应机制示意图

图3.新型聚合物可用于制备复相陶瓷纤维(a)和陶瓷基复合材料(b);其中高熔点金属碳化物呈纳米颗粒分散(c)及其不同热解温度生成的复相陶瓷的XRD衍射(d)

(中科院过程工程研究所材料化工与应用技术团队)